Iedere verpakking legt gedurende de ontwikkeling zijn eigen pad af om uiteindelijk uniek te zijn.

01 februari 2022

Iedere verpakking legt gedurende de ontwikkeling zijn eigen pad af om uiteindelijk uniek te zijn.

01 februari 2022

Ik ben Lars en werk sinds 2018 als Product Development Engineer bij Teamplast.

We maken er een uitdaging van om met zo min mogelijk compromissen een verpakking te realiseren. Op deze manier komen we dicht in de buurt van wat de klant voor ogen heeft en zijn we zelfs in staat deze verwachting te overtreffen!

Door onze brede kennis van de spuitgiettechniek en bijbehorende automatisering zien wij ook mogelijke verbeteringen of kansen. Hierdoor zijn wij in staat om onze klant hierin optimaal te adviseren. Aan ons de taak om hen bij de hand te nemen en het gehele proces tot aan de afvullijn samen te doorlopen. Op deze manier komen we samen tot de beste oplossingen.

De vorm van een verpakking kan uiteindelijk veel invloed hebben op de gehele keten. Laten we eens kijken naar het transport: de vorm geeft de mogelijkheid om een ultiem aantal producten in een bepaalde ruimte, zoals doos of pallet, te kunnen plaatsen. Logisch gevolg van het hanteren van de meest optimale vorm, is dat er minder logistieke bewegingen nodig zijn en we CO2 uitstoot reduceren.

Dat is precies wat we willen!

Met onze verpakkingen bijdragen aan een betere wereld door bewuste keuzes te maken en hiermee een positieve impact op het milieu realiseren. Door goed te kijken naar vormgeving kunnen we ook extreme besparingen realiseren.

Een kleine aanpassing kan een enorm verschil maken!

Ik kijk bij het ontwerpen van een nieuwe verpakking altijd naar het gewicht en probeer dit zo laag mogelijk te houden. Een geheel nieuw product geeft een frisse start, hier kunnen we echt vanaf het begin de meest optimale verpakking ontwikkelen. Toch zie ik bij bestaande verpakkingen dat er in bijna iedere situatie wel mogelijkheden zijn om materiaal te besparen. We zoeken hierin altijd de balans, zodat materiaal reductie nooit ten koste gaat van de kwaliteit en functionaliteit.

Het ontwerp- en productieproces kunnen we opdelen in verschillende fases. Zeven fases die ik hieronder graag gedetailleerd aan je uitleg. Gedurende het doorlopen hiervan maken we de overgang van theorie naar praktijk, dit onderdeel is essentieel en vergt altijd extra aandacht. Wat er digitaal is uitgedacht en beredeneerd, kan in de praktijk toch anders uitpakken. Soms brengt dit extra uitdagingen met zich mee, maar een uitdaging is er omdat er ook altijd een oplossing bestaat!

De opstartfase is de eerste stap, in deze fase brengen wij de wensen, maar soms ook de probleemstelling in de kaart. Hoe complexer de vraag hoe meer er vast wordt gehouden aan de zeven fases. Uit deze inventarisatie ontstaat een plan van aanpak, wat we vervolgens presenteren aan onze klant.

Bij de analyse wordt het plan van aanpak met meer diepgang bekeken en geanalyseerd. Hieruit volgt een pakket van eisen waaraan de verpakking moet voldoen en wordt de visie van de klant verder in kaart gebracht. In deze stap houden we ook al rekening met bepaalde wet- en regelgeving, denk hierbij aan Food Contact Approval voor verpakkingen van voedingsmiddelen.

In de derde fase wordt het idee in de steigers gezet. Er worden oplossingen voor zowel eventuele problemen bedacht en de basis voor het mogelijke ontwerp wordt gelegd. Hierin proberen we een inschatting te maken van de haalbaarheid en eventuele doorlooptijd van het project.

In de concept-fase wordt er een aantal variaties op het idee uitgewerkt. De werkingen van verschillende concepten kunnen door middel van prototypes worden gevalideerd. In veel van de gevallen laten wij een model 3D printen om het prototype vorm te geven. Na deze fases kunnen wij op hoofdlijnen een productvoorstel doen. Er worden keuzes gemaakt op de concept variaties en uiteindelijk 1 verpakking in detail uitgewerkt. We brengen nog laatste aanpassingen in kaart op het gebied van logo’s of passing tussen meerdere onderdelen.

Nu kunnen we écht van start met de realisatie!

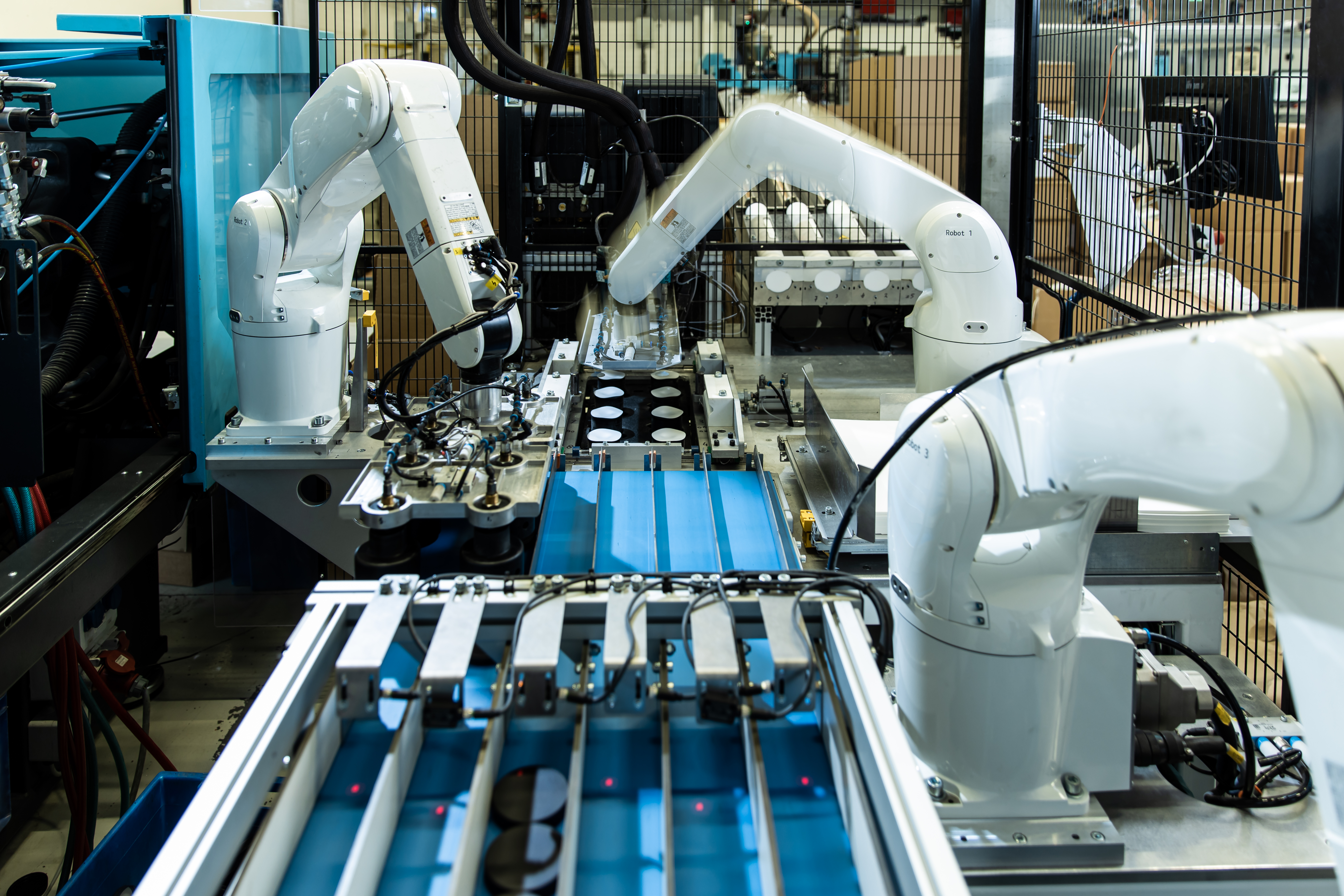

De matrijzen worden getekend, de bijbehorende constructie beoordeeld en uiteindelijk door een lokale partner gebouwd. Er wordt beoordeeld in welke mate automatisering benodigd is om ook de betrouwbaarheid aan het productieproces toe te voegen. Eventuele benodigde kwaliteitscontroles op kritische punten kunnen hierin geïntegreerd worden.

Je kan je voorstellen dat het even duurt voordat je een eindproduct in handen hebt. Maar na het proefspuiten is dit het eerste moment dat er een product uit de machine komt. Deze pilotrun wordt uitvoerig getest om er zeker van te zijn dat de verpakking ook voldoet aan alle gestelde eisen.

Na definitieve goedkeuring van de klant kunnen we gaan produceren!

In veel gevallen stopt het avontuur hier niet voor ons, want we ontzorgen een klant graag tot aan de afvullijn. Wat inhoud dat we ook meedenken over de stappen die onze verpakking hierna aflegt en hoe we kunnen bijdragen aan een optimale afstemming.

Ook benieuwd wat we voor jouw product kunnen betekenen?

Neem dan eens contact met mij op, ik denk graag met je mee.